De nombreux sites industriels ont désormais une démarche de management de l’énergie structurée type ISO 50001. Ils peuvent ainsi commencer à intégrer le management de l’énergie au management des moyens (ou inversement).

Management de l’énergie sur le process

Les actions de management de l’énergie sur le process sont assez limitées, contrairement aux utilités où on retrouve des actions génériques (air comprimé, froid, CTA, chaudière…). Une démarche classique est l’engagement des moyens de production, c’est à dire le management des moyens.

La revue énergétique qui est un élément central du management de l’énergie permet d’évaluer le coût énergétique d’une ligne de production. Cependant, selon la période considérée (heures pleines ou heures creuses) et l’intensité de production demandée (nombre de pièces à fabriquer dans cette période) ce coût est variable. Le prix de l’énergie devient alors un facteur de plus à prendre en considération dans l’optimisation de la production pour les chefs d’ateliers qui ont de plus en plus d’objectifs par rapport au management de l’énergie.

Management des moyens par l’exemple

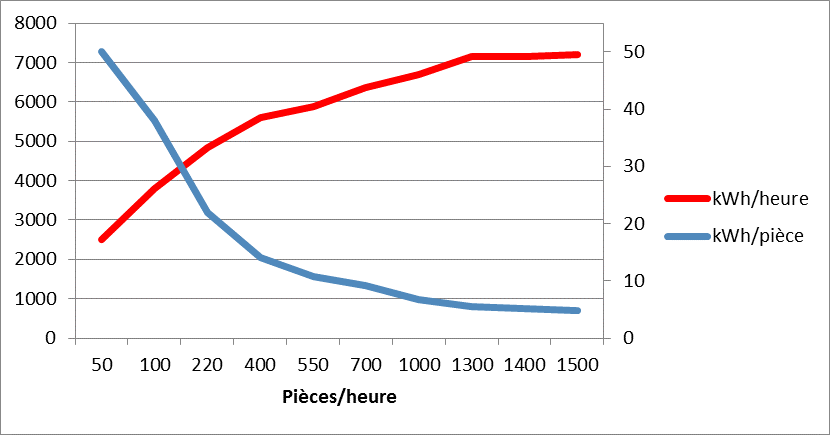

Cette démarche de management de l’énergie sur le process n’est pas si facile que ce que l’on peut croire. Il est en effet possible d’estimer la quantité d’énergie moyenne nécessaire à la production d’une pièce, d’une tonne de produit, etc. Mais le nombre de kWh mis en jeu dépend très souvent de l’intensité de production, c’est-à-dire le nombre de pièces produites par heure. Pour comprendre les enjeux prenons un exemple qui correspond à une situation fréquemment rencontrée dans l’industrie manufacturière.

Une usine fonctionne en 3×8 durant la semaine et ne produit pas le week-end . Ce site a les caractéristiques suivantes :

La première constatation est la diminution brutale du nombre moyen de kWh utilisé pour fabriquer une pièce lorsque l’intensité de production augmente. Ce phénomène résulte de la part fixe de consommation hors production (le talon). On note également, qu’au delà d’une certaine intensité de production le ratio kWh/pièce reste relativement constant.

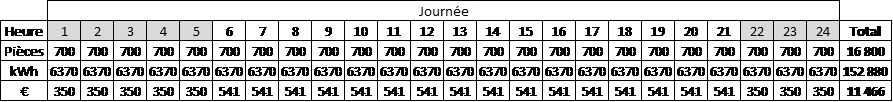

Supposons que l’usine doit produire 16 800 pièces dans la journée. Si le responsable de production prévoit d’étaler équitablement cette quantité dans le temps (700 pièces/heure pendant 24h) la facture énergétique sera d’environ 11 4765 € pour la journée comme le montre le tableau suivant.

Simulation de consommation pour une intensité de production régulière

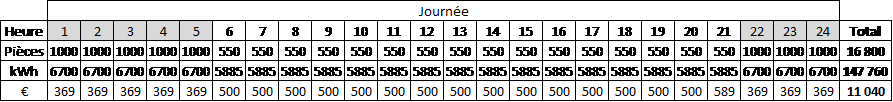

Si dans une démarche de management de l’énergie, le responsable de production cherche à produire fortement durant les heures creuses (c’est-à-dire une consommation élevée lorsque l’électricité est la moins chère) et produit la quantité manquante durant les heures pleines en conservant une intensité de production qui garantisse une efficacité énergétique acceptable, il est possible d’économiser environ 425 € sur la journée et 5 120 kWh. Si le rythme de production est identique sur l’année, la facture d’électricité peut être allégée de presque 100 000 € par an !

Simulation de consommation pour une intensité de production optimisée

Ces simulations sont évidements très théoriques, il y a de nombreux autres paramètres qui rentrent en ligne de compte (maintenance, logistique, qualité, disponibilité des équipes sur les heures creuses…). Mais l’exemple est assez révélateur de la corrélation forte entre management des moyens et management de l’énergie.

Laisser un commentaire